2022年8月10日, 2021-2022(第十五届)国际汽车轻量化大会暨展览会在扬州举办。会议期间,岚图汽车、华安钢宝利和VAMA联合举行新产品发布会,正式发布其最新研发成果---热成形激光拼焊一体式后车体骨架。热成形激光拼焊一体式后车体骨架是应对下车体集成的突破性解决方案,具有性价比高、安全环保、易于实施等特点,为下车体的开发提供了新思路、新方法。

随着汽车“电动化”、“轻量化”、“智能化”、“高端化”及“大众化”,汽车制造业正迎来新一轮科学技术变革与产业结构重塑。白车身作为汽车最重要的结构件,历来是主机厂的关注重点、消费者的关注热点。为了满足白车身结构整体减重和碳足迹降低等要求,白车身零部件的整体化、大型化、集成化已经成为各个主机厂的科研重点和突破方向。

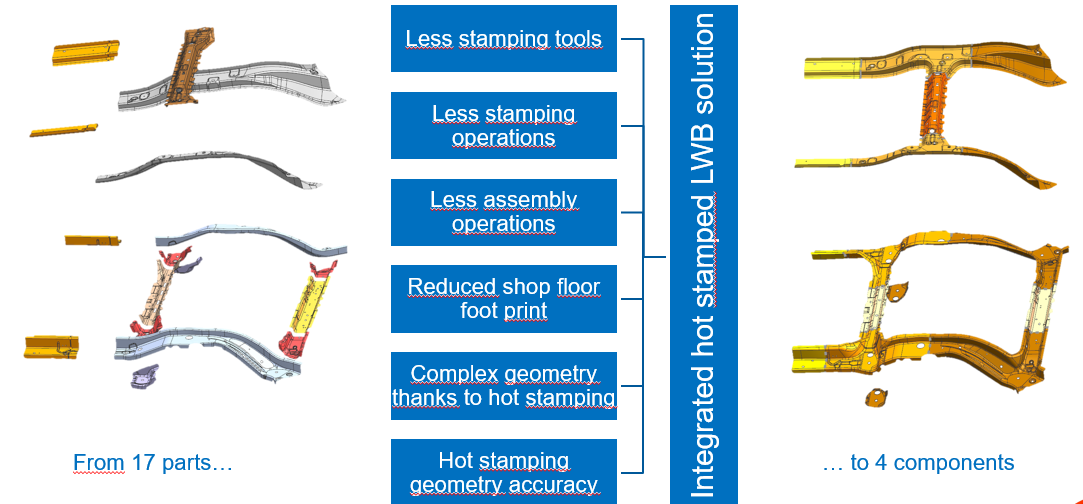

为顺应该趋势,安赛乐米塔尔公司开发了一种新型绿色钢材解决方案,即多零件集成解决方案(以下简称MPI)。MPI是将多个独立的钢材解决方案集成到一个钢解决方案中,也就是使用热成形钢(PHS)、热成形激光拼焊技术和加强板(如果需要)创建集成零件。MPI的典型案例有热成形激光拼焊一体式后车体骨架。

2022年,岚图汽车同华安钢宝利(GONVVAMA)、华菱安赛乐米塔尔汽车板有限公司(VAMA)及安赛乐米塔尔中国研发团队强强联手,开展热成形激光拼焊一体式后车体骨架的联合预研,整个团队在关键核心技术上的突破创新对企业发展具有战略意义。

岚图热成形激光拼焊一体式后车体骨架将十余个零件转换为一个零件,采用先进的排料技术,材料利用率提高24%,零件总重量减少3.5kg,仅为原来的84%。

后纵梁后段采用的Ductibor®可以增加碰撞吸能的效果,后纵梁前段及采用了强度更高的Usibor®2000,可以尽可能地抵抗对乘员舱的侵入.

相比于近年大火的一体式压铸后车体,一体式后车体体骨架具有经济、环保的优点。使用一体式后车体骨架,无需对现有的热成形供应链做任何调整,供应链上各个环节的供应商都无需增加任何新的设备投入。由于一体式后车体骨架的普遍适配性,可以实现不同轴距车型采用同一套成形工装,极大的节省了主机厂的投入。

根据世界钢铁协会的数据,生产每吨粗钢的二氧化碳排放量为1.81吨,而根据国际铝业协会的数据,生产每吨原铝的二氧化碳排放量为16.1吨。因此,采用热成形钢的激光拼焊一体式后车体骨架更加环保,能够更好地为节能减排助力。

此次一体式后车体的预研及试制的材料均来自于VAMA,布料优化、落料加工、激光拼焊等试制工作均由GONNVAMA完成。

作为中国“造车新实力”,岚图以用户为中心构建创新商业模式,致力于成为“中国高端电动汽车领导者”。

此次,岚图联合世界一流的钢铁企业安赛乐米塔尔及钢板下游解决方案提供商GONNVAMA,成功预研热成形激光拼焊一体式后车体骨架,进一步提升汽车的整体安全性。携手世界领先的成熟合作伙伴,岚图会将先进的技术、成熟的安全车身、完美的安全用车体验,带给每一位客户。